縫製の技術革新

時代の要求に応え、

進化させる縫製技術。

革新する縫製

NANJOの縫製技術はさらなる進化を遂げ、この10年で新しい段階に入りました。

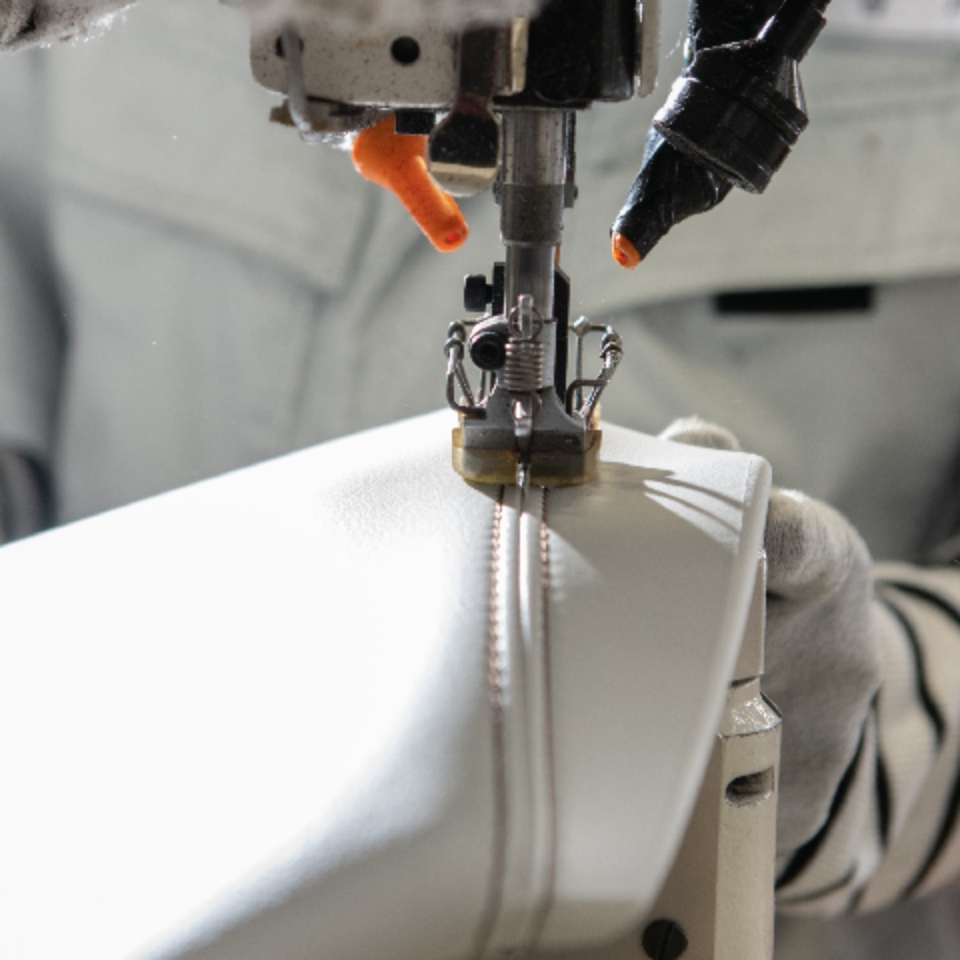

従来の平面的な縫合を中心としたシート表皮の縫製に対して、立体物であるトリムパーツの縫製は、100年にわたって縫製技術を積み重ねてきたNANJOにとっても新しいチャレンジでした。

縫製オペレーターとして、新しい技術の習得はもちろん、それ以前に、従来とは異なる立体縫製用のミシンが

必要となりました。

自動車の空間をより快適に、乗りたい空間へと演出するドアトリムは、スムースな面と、微妙に変化していく曲面で構成されたデザインを重視した形状に進化しています。

自動車メーカーやユーザーの要望に応えるために、ミシンメーカーとさまざまな面から検討や試作を続け、長年の試行錯誤の結果、NANJOのオリジナルミシンを開発しました。

さらなる技術の進化

オリジナルミシンの高い性能を存分に引き出すため、縫製オペレーターの技術も、さらに磨き込みました。仕上がり品質の良さで高評価をいただいているNANJOの縫製技術。

その完成度の高さを立体物の縫製で実現するには、ミシンの性能だけではない独自の技術が必要でした。

例えば、立体上で変化していく曲線を縫いやすいように開発されたオリジナルミシン。

自在性は高いが、従来のミシンでは縫いやすかった直線を縫うことが難しい。

この相反する要件をクリアしNANJOクオリティを実現するには、ミシンの性能と縫製オペレーターの技術、その両面から新しいステップへと踏み出すことで、立体物の縫製でも

NANJOらしい高い完成度を実現できました。

新たな可能性の実現

縫製技術の革新は、 ステッチデザインの可能性を広げることになりました。 これまで、困難だった立体物へのダブルステッチも NANJOではいち早く実現しました。

ダブルステッチは、2本の針を用いるため、縫製部分を支えるポストベッドと呼ばれる土台がシングルステッチよりも大きくなり細かな曲線に対応しづらい。

さらに、カーブ部分での速度差から左右の縫い目幅が異なってしまうなどの不具合も現れます。

NANJOは、専用の治具を独自開発。オペレーターの卓越した技術力と相まって、難題を解決し立体物の美しいダブルステッチを実現しました。

縫製のすべてを知る

先進の縫製を可能にするミシンの開発は、ミシンメーカー とともに意見を出し合い、開発を進めてきました。 そのノウハウは、NANJOの大きなアドバンテージとなっています。 NANJOは、職人技の見える化や数値化を行ってきました。

新たなミシン開発への積極的な取り組みにより、ミシンに 対するさまざまなデータが社内で蓄積され、生産技術、 設計、開発などの各部署で、ミシンに対する理解が進みました。

このことは、オーダーに対してより的確に迅速に対応できる だけでなく、ミシンを含めた縫製全体を見渡した対応や 提案が可能になるという成果を生み出しています。

工程から考える

NANJOの革新は、縫製技術にとどまりません。

より効率的に、より高い完成度の製品を生み出すため、数年前から業界に先駆けてセル生産方式を導入しています。製造業の多くでは、複数の人がそれぞれ一部分に特化し、流れ作業を行うライン生産方式を導入しています。

NANJOが導入しているセル生産方式では、1人の担当オペレーターが全工程を受け持ちます。

オペレーター自身が全体を意識することで、より高いモチベーションや達成意識を得ることができ、結果的により高い品質の実現に貢献しています。

次の縫製技術へ

より新鮮なデザイン、より新しい素材が、新しい感動を生み出していきます。NANJOは、時代の進化、ニーズの変化、社会環境の発展に対応するとともに、さらに幅広い分野への独自提案と協業パートナーとともに開発段階からの創造をするべく、縫製技術のさらなる革新を進めています。